Kontrolle der Herstellung von Druckgussteilen

- 10. Sept. 2021

- 3 Min. Lesezeit

Die Inspektion der Teileverarbeitung ist die grundlegende Garantie und Basis für die Genauigkeit der Teile und die Qualität des Werkzeugs. Der Inhalt und die Mittel der Inspektion der Formteile hängen von den verschiedenen Produktionsbedingungen und dem Produktionsumfang ab.

Da es sich bei der Formverarbeitung um eine Einzelteilproduktion handelt, ist der Verarbeitungsprozess komplexer und die Oberflächenform des Teils komplexer, so dass sich die Qualitätsprüfung von der herkömmlichen Prüfung leicht unterscheidet. Zur gleichen Zeit für die Form Hohlraum Härte, Korrosionsbeständigkeit und ornamentale Verarbeitung Anforderungen sind schwer zu erreichen durch die allgemeinen Prüfverfahren, nur durch bestimmte Verfahren und Prozessmaßnahmen zu gewährleisten. Manchmal können die Testergebnisse von Formteilen nicht durch qualifizierte oder unqualifizierte, wie der Hohlraum Oberfläche Polieren in der Regel zeigt die Qualität des Polierens bewertet werden. Dies ist der Unterschied zwischen der Prüfung von Formteilen und der Prüfung gewöhnlicher Teile.

Formteile Inspektion Inhalt

Bei der Prüfung von Formteilen geht es hauptsächlich um die geometrische Prüfung, einschließlich Maßtoleranz, Formtoleranz, Positionstoleranz, Oberflächenrauheit und Gewindekern, Hohlraumtoleranz usw.

Die Anforderungen an die Maßtoleranz sollen die Genauigkeit der Größe der Teile gewährleisten, die Anforderungen an die Maßtoleranz sollen die Austauschbarkeit der Teile, die Passgenauigkeit des Schraubstocks, das Passungsspiel und die Abweichung gewährleisten. Es gibt zwei Arten von Maßtoleranzen: die lineare Maßtoleranz und die Winkeltoleranz. Formtoleranzen sind erforderlich, um die Genauigkeit und Verarbeitbarkeit der Form zu gewährleisten. Die Formtoleranz gilt für ein einzelnes Element, einschließlich Geradheit, Ebenheit, Rundheit, Zylindrizität, Linienkontur und Oberflächenkontur usw. Positionstoleranzen gelten für zugehörige Elemente, einschließlich Parallelität, Rechtwinkligkeit, Neigung, Koaxialität, Position und Symmetrie. Die Oberflächenrauhigkeit ist ein Indikator, der die mikroskopischen morphologischen Fehler auf der Oberfläche eines Werkstücks charakterisiert. Die Gewindekontrolle umfasst die Prüfung einzelner Elemente (z. B. Steigung, Steigungswinkel, mittlerer Durchmesser usw.) und die umfassende Prüfung.

1. Formteile

Diese Art von Teilen wirkt sich hauptsächlich auf die Schließgenauigkeit und die Bewegungsgenauigkeit der Form aus und ist außerdem eine wichtige Referenzfläche im Verarbeitungs- und Montageprozess, bei dem die Oberflächenrauheit der oberen und unteren Ebene, die Parallelität, die Ebenheit, die Rechtwinkligkeit zur Seite, die Zylindrizität des Lochsystems, die Rechtwinkligkeit, die Größe des Lochdurchmessers und die Größe des Lochabstands zu beachten sind.

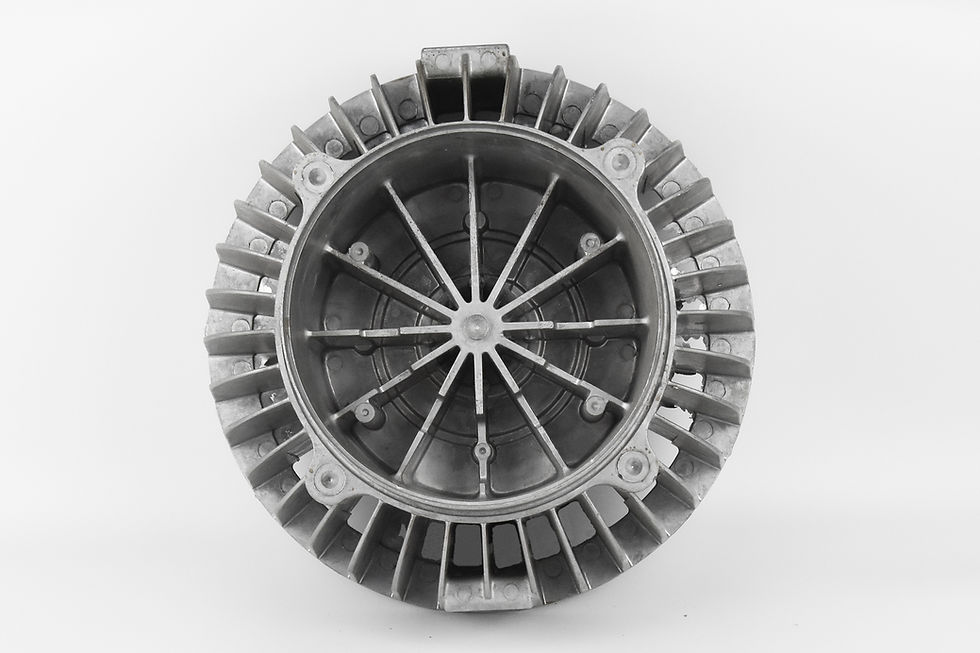

2. Hohlraumartige Teile

Diese Teile stehen in direktem Zusammenhang mit der Maßhaltigkeit des Kunststoffteils, dem Kernstück der Formverarbeitung, und sind auch der Inhalt, der geprüft werden muss. Die Prüfung von Hohlraumteilen umfasst fast alle Maßtoleranzen, Formtoleranzen, Lagetoleranzen, Oberflächenrauheit und Gewindekerne, Hohlraumtoleranzen und alle anderen Inhalte sowie die Anforderungen an die Freigabe der Neigung und der Oberflächenqualität, wie z. B. die Bewertung der Polierqualität und die Beurteilung, ob die Beschichtung nicht dem Urteil entspricht.

3. Strukturelle Teile

Diese Teile haben eine Führungs- und Bewegungsfunktion, wie z. B. Führungssäulen, Führungsbuchsen, Gleiter usw., und stellen hohe Anforderungen an die Oberflächenqualität. Indikatoren für die Prüfung von Führungssäulen sind die Koaxialität der einzelnen Stufenachsenabschnitte, die Zylindrizität, die radialen Abmessungen usw. Die Führungshülse dient hauptsächlich zur Prüfung der Koaxialität der inneren und äußeren zylindrischen Oberfläche, der Zylindrizität und der radialen Abmessungen. Der Schieber stellt hohe Genauigkeitsanforderungen an die Parallelität, die Ebenheit und den Winkel der Verriegelungsschräge der Gleitsitzfläche. Bei der Zugstange wird hauptsächlich die Übereinstimmung der axialen Funktionsmaße und bei der Druckplatte hauptsächlich die Parallelität, Rechtwinkligkeit und Übereinstimmung der Funktionsmaße geprüft. Für Schubstange, Reset-Stab und andere ausgelagerte Teile vor allem aus den eingehenden Kanäle, um die Qualität zu gewährleisten, können Sie die radiale Dimension, Härte zu testen.

4. Normteile

Die Prüfung von Normteilen erfordert eine spezielle Ausrüstung, die in allgemeinen Unternehmen nur schwer zu realisieren ist, aber die vorzeitige Ermüdung von Schrauben und das vorzeitige Versagen von Rückstellfedern können zu Schäden an der Form führen. Sie sollten also die Produkte einiger bekannter Unternehmen mit guter Qualität und hohem Ansehen verwenden, um ähnliche Probleme zu vermeiden.

Kommentare